Inox

Inox 316H: Báo Giá, Đặc Tính Chịu Nhiệt, Ứng Dụng, So Sánh Với Inox 304

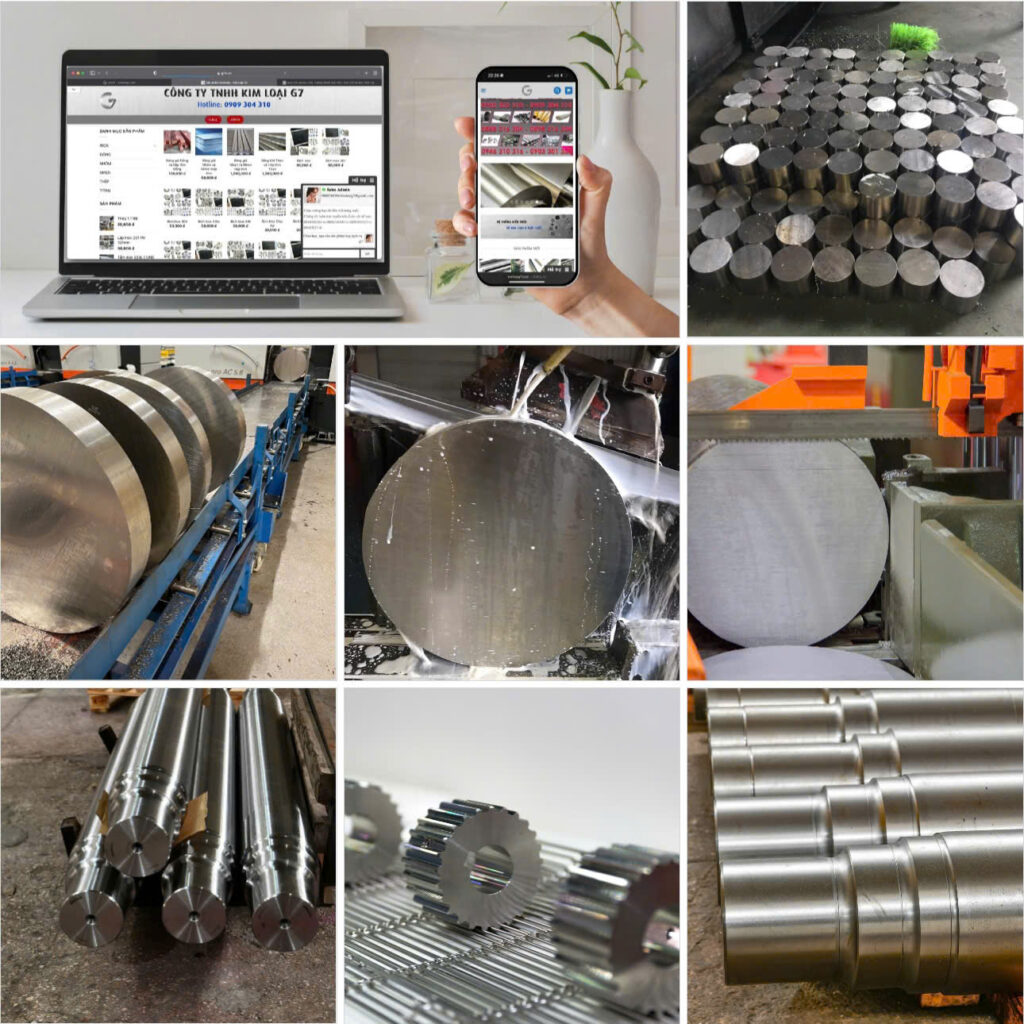

Khám phá sức mạnh vượt trội của Inox 316H: Giải pháp tối ưu cho các ứng dụng nhiệt độ cao, nơi độ bền và khả năng chống ăn mòn đóng vai trò then chốt. Bài viết thuộc chuyên mục Tài liệu kỹ thuật này sẽ cung cấp một cái nhìn toàn diện về thành phần hóa học, đặc tính cơ học và ứng dụng thực tế của Inox 316H. Chúng ta sẽ đi sâu vào so sánh Inox 316H với các mác thép không gỉ khác như Inox 304 và Inox 316L, đồng thời phân tích quy trình sản xuất và các tiêu chuẩn kỹ thuật quan trọng. Cuối cùng, bài viết sẽ giúp bạn đưa ra lựa chọn vật liệu thông minh nhất cho dự án của mình, đảm bảo hiệu suất và tuổi thọ tối ưu.

Inox 316H: Đặc tính, Thành phần Hóa học và Ứng dụng Chuyên Biệt.

Inox 316H là một biến thể của thép không gỉ 316, được thiết kế đặc biệt để duy trì độ bền ở nhiệt độ cao, khiến nó trở thành lựa chọn ưu tiên trong các ứng dụng đòi hỏi khả năng chịu nhiệt vượt trội. Khác biệt nằm ở hàm lượng carbon cao hơn so với inox 316/316L, hàm lượng carbon được kiểm soát chặt chẽ trong khoảng 0.04 – 0.10%, giúp tăng cường độ bền kéo và độ bềnCreep (khả năng chống biến dạng dưới tác dụng của nhiệt độ và tải trọng trong thời gian dài) ở nhiệt độ cao. Điều này tạo ra sự khác biệt quan trọng trong hiệu suất và tuổi thọ của vật liệu trong các môi trường khắc nghiệt.

Về thành phần hóa học, inox 316H tương tự như inox 316, bao gồm các nguyên tố chính như:

- Cr (Crom): 16-18% – Tạo lớp oxit bảo vệ, chống ăn mòn.

- Ni (Niken): 10-14% – Ổn định cấu trúc austenite, tăng độ dẻo dai và khả năng chống ăn mòn.

- Mo (Molypden): 2-3% – Tăng cường khả năng chống ăn mòn cục bộ, đặc biệt trong môi trường chứa clorua.

- Mn (Mangan): Tối đa 2%

- Si (Silic): Tối đa 0.75%

- P (Photpho): Tối đa 0.045%

- S (Lưu huỳnh): Tối đa 0.03%

- C (Carbon): 0.04 – 0.10%

Nhờ những đặc tính vượt trội này, inox 316H được ứng dụng rộng rãi trong các ngành công nghiệp đặc thù. Tiêu biểu như trong công nghiệp hóa chất và hóa dầu, nó được dùng để chế tạo các bộ phận lò phản ứng, ống dẫn nhiệt, và các thiết bị trao đổi nhiệt. Trong ngành năng lượng, inox 316H góp mặt trong sản xuất tuabin khí, nồi hơi, và các thành phần khác của nhà máy điện. Khả năng duy trì độ bền ở nhiệt độ cao giúp vật liệu này hoạt động ổn định và an toàn trong các quy trình công nghiệp phức tạp.

So sánh Inox 316H với các loại Inox 316/316L: Nên Chọn Loại Nào Cho Dự Án Của Bạn?

Khi lựa chọn vật liệu cho các ứng dụng kỹ thuật, việc so sánh inox 316H với các “anh em” của nó như inox 316 và 316L là vô cùng quan trọng. Quyết định cuối cùng phụ thuộc vào yêu cầu cụ thể của dự án, đặc biệt là liên quan đến nhiệt độ và độ bền. Bài viết này sẽ đi sâu vào những khác biệt chính giữa ba loại thép không gỉ này, giúp bạn đưa ra lựa chọn tối ưu nhất.

Sự khác biệt lớn nhất nằm ở hàm lượng carbon: Inox 316H có hàm lượng carbon cao hơn (0.04 – 0.10%) so với 316 (tối đa 0.08%) và 316L (tối đa 0.03%). Điều này ảnh hưởng trực tiếp đến khả năng chịu nhiệt và độ bền của vật liệu. Hàm lượng carbon cao hơn trong 316H giúp tăng cường độ bền kéo và độ bền chảy ở nhiệt độ cao, khiến nó trở thành lựa chọn lý tưởng cho các ứng dụng nhiệt độ cao.

Tuy nhiên, inox 316L với hàm lượng carbon thấp hơn lại mang đến khả năng chống ăn mòn mối hàn tốt hơn. Điều này là do hàm lượng carbon thấp giúp giảm thiểu sự hình thành carbide chrome trong quá trình hàn, từ đó ngăn ngừa ăn mòn giữa các hạt (intergranular corrosion). Do đó, nếu dự án của bạn đòi hỏi khả năng hàn tốt và môi trường ăn mòn khắc nghiệt, 316L có thể là lựa chọn phù hợp hơn.

Inox 316 là một lựa chọn “cân bằng,” phù hợp cho các ứng dụng không đòi hỏi nhiệt độ quá cao hoặc khả năng hàn đặc biệt. Vậy, khi nào nên ưu tiên inox 316H? Câu trả lời nằm ở các ứng dụng nhiệt độ cao như lò nung, bộ trao đổi nhiệt, và các bộ phận cấu trúc chịu nhiệt. Tại những môi trường này, độ bền vượt trội của 316H sẽ đảm bảo tuổi thọ và hiệu suất hoạt động lâu dài.

Tóm lại, việc lựa chọn giữa inox 316H, 316, và 316L phụ thuộc vào việc cân nhắc kỹ lưỡng các yêu cầu cụ thể của dự án. Hãy xem xét nhiệt độ hoạt động, yêu cầu về độ bền, khả năng hàn và môi trường ăn mòn để đưa ra quyết định sáng suốt nhất.

Cơ tính và Khả năng Chịu Nhiệt của Inox 316H: Yếu tố then chốt trong thiết kế kỹ thuật.

Inox 316H đóng vai trò then chốt trong thiết kế kỹ thuật nhờ vào sự kết hợp ưu việt giữa cơ tính vượt trội và khả năng chịu nhiệt ấn tượng. Việc am hiểu sâu sắc những đặc tính này giúp kỹ sư lựa chọn vật liệu phù hợp, đảm bảo độ bền và an toàn cho công trình trong các điều kiện khắc nghiệt. Bài viết này sẽ đi sâu vào phân tích các khía cạnh quan trọng của cơ tính và khả năng chịu nhiệt của Inox 316H, từ đó làm rõ tầm quan trọng của chúng trong các ứng dụng kỹ thuật.

Cơ tính của Inox 316H được thể hiện qua các thông số như độ bền kéo, độ bền chảy và độ giãn dài. So với các loại thép không gỉ thông thường, Inox 316H được tăng cường hàm lượng carbon, giúp cải thiện đáng kể độ bền ở nhiệt độ cao. Ví dụ, ở nhiệt độ 500°C, độ bền kéo của Inox 316H có thể đạt trên 400 MPa, cao hơn hẳn so với các mác thép khác. Điều này cho phép Inox 316H chịu được áp lực lớn và tải trọng cao mà không bị biến dạng hoặc phá hủy.

Khả năng chịu nhiệt của Inox 316H là một yếu tố không thể bỏ qua khi lựa chọn vật liệu cho các ứng dụng nhiệt độ cao. Inox 316H duy trì được độ bền và khả năng chống oxy hóa tốt ngay cả khi tiếp xúc với nhiệt độ lên đến 870°C. Đặc tính này cho phép Inox 316H được ứng dụng rộng rãi trong các ngành công nghiệp như hóa chất, dầu khí, năng lượng, nơi mà các thiết bị và cấu trúc thường xuyên phải làm việc trong môi trường nhiệt độ khắc nghiệt.

Để khai thác tối đa cơ tính và khả năng chịu nhiệt của Inox 316H, quá trình thiết kế cần xem xét kỹ lưỡng các yếu tố như nhiệt độ vận hành, tải trọng, và môi trường làm việc. Lựa chọn đúng phương pháp gia công và nhiệt luyện cũng đóng vai trò quan trọng trong việc tối ưu hóa hiệu suất của vật liệu.

Quy trình Nhiệt luyện và Gia công Inox 316H: Bí quyết để tối ưu hóa hiệu suất.

Trong lĩnh vực luyện kim, nhiệt luyện và gia công Inox 316H đóng vai trò then chốt để đạt được hiệu suất tối ưu cho vật liệu. Các quy trình này không chỉ cải thiện cơ tính mà còn tăng cường khả năng chống ăn mòn và độ bền nhiệt của Inox 316H, mở rộng phạm vi ứng dụng trong các ngành công nghiệp khác nhau. Vậy, bí quyết nào giúp tối ưu hóa hiệu suất của Inox 316H thông qua nhiệt luyện và gia công?

Nhiệt luyện Inox 316H thường bao gồm các giai đoạn ủ, tôi và ram. Mục đích của ủ là làm mềm vật liệu, giảm ứng suất dư và cải thiện độ dẻo, tạo điều kiện thuận lợi cho các quá trình gia công tiếp theo. Quá trình tôi, thường được thực hiện bằng cách làm nguội nhanh trong nước hoặc dầu, giúp tăng độ cứng và độ bền của Inox 316H. Tuy nhiên, tôi cũng có thể làm tăng tính giòn, do đó cần có quá trình ram để giảm bớt ứng suất và cải thiện độ dẻo dai.

Gia công Inox 316H bao gồm các phương pháp như cắt, gọt, phay, tiện, khoan và mài. Do độ cứng cao và khả năng hóa bền khi gia công, Inox 316H đòi hỏi các kỹ thuật gia công đặc biệt. Việc sử dụng dụng cụ cắt sắc bén, tốc độ cắt chậm và lượng tiến dao phù hợp là rất quan trọng để tránh hiện tượng biến cứng bề mặt và đảm bảo chất lượng bề mặt tốt. Bên cạnh đó, việc sử dụng chất làm mát và bôi trơn phù hợp cũng giúp giảm nhiệt và ma sát, kéo dài tuổi thọ của dụng cụ cắt.

Để tối ưu hóa hiệu suất, việc lựa chọn quy trình nhiệt luyện và gia công phù hợp với từng ứng dụng cụ thể là rất quan trọng. Ví dụ, đối với các ứng dụng yêu cầu độ bền cao ở nhiệt độ cao, quá trình nhiệt luyện có thể được điều chỉnh để tạo ra cấu trúc hạt mịn và ổn định. Trong khi đó, đối với các ứng dụng yêu cầu khả năng chống ăn mòn cao, quá trình gia công cần được thực hiện cẩn thận để tránh làm hỏng lớp bảo vệ bề mặt.

Tiêu chuẩn Kỹ thuật và Chứng nhận của Inox 316H: Đảm bảo chất lượng và an toàn.

Inox 316H là một mác thép không gỉ austenit được sử dụng rộng rãi trong các ứng dụng nhiệt độ cao và môi trường ăn mòn khắc nghiệt, vì vậy việc tuân thủ các tiêu chuẩn kỹ thuật và đạt được các chứng nhận phù hợp là yếu tố then chốt để đảm bảo chất lượng và an toàn cho các công trình và thiết bị sử dụng loại vật liệu này. Điều này không chỉ khẳng định độ tin cậy của sản phẩm mà còn tuân thủ các quy định pháp lý liên quan.

Để đảm bảo chất lượng, Inox 316H phải đáp ứng các tiêu chuẩn quốc tế như ASTM A240/A240M (cho tấm, lá và dải), ASTM A182/A182M (cho rèn), và ASTM A312/A312M (cho ống). Các tiêu chuẩn này quy định chặt chẽ về thành phần hóa học, cơ tính (độ bền kéo, độ bền chảy, độ giãn dài), và các yêu cầu thử nghiệm khác như kiểm tra ăn mòn, kiểm tra độ hạt, và kiểm tra siêu âm. Ví dụ, tiêu chuẩn ASTM A240 quy định rõ ràng về hàm lượng carbon cho phép của Inox 316H phải nằm trong khoảng 0.04 – 0.10% để đảm bảo khả năng chịu nhiệt tốt.

Ngoài ra, chứng nhận sản phẩm từ các tổ chức uy tín như Lloyd’s Register, Bureau Veritas, hoặc TÜV Rheinland cung cấp sự đảm bảo độc lập về chất lượng. Các chứng nhận này thường bao gồm việc kiểm tra quy trình sản xuất, thử nghiệm vật liệu, và đánh giá sự phù hợp với các tiêu chuẩn kỹ thuật.

Việc lựa chọn Inox 316H từ các nhà cung cấp uy tín, có đầy đủ chứng nhận và tuân thủ các tiêu chuẩn kỹ thuật là vô cùng quan trọng. Các nhà cung cấp này thường cung cấp các báo cáo thử nghiệm vật liệu (Material Test Reports – MTRs) chứng minh rằng sản phẩm đáp ứng các yêu cầu kỹ thuật. Sử dụng vật liệu không đạt tiêu chuẩn có thể dẫn đến những hậu quả nghiêm trọng, bao gồm hỏng hóc thiết bị, rò rỉ, và thậm chí là tai nạn. Do đó, hãy luôn ưu tiên chất lượng và an toàn khi lựa chọn Inox 316H cho dự án của bạn.

Ứng dụng Thực tế của Inox 316H trong Công nghiệp Hóa chất, Dầu khí và Năng lượng.

Inox 316H, với khả năng duy trì độ bền ở nhiệt độ cao và chống ăn mòn vượt trội, đóng vai trò then chốt trong nhiều ứng dụng quan trọng của công nghiệp hóa chất, dầu khí và năng lượng, nơi mà các vật liệu thông thường dễ bị xuống cấp. Đặc tính này làm cho inox 316H trở thành lựa chọn ưu tiên cho các thiết bị và cấu trúc phải hoạt động trong điều kiện khắc nghiệt.

Trong ngành công nghiệp hóa chất, inox 316H được sử dụng rộng rãi để chế tạo các bồn chứa, đường ống dẫn hóa chất ăn mòn và thiết bị phản ứng. Khả năng chống chịu của nó đối với nhiều loại axit, kiềm và muối giúp bảo vệ tính toàn vẹn của thiết bị và ngăn ngừa rò rỉ, đảm bảo an toàn cho quá trình sản xuất. Ví dụ, các nhà máy sản xuất phân bón sử dụng inox 316H cho các hệ thống xử lý axit sulfuric và axit photphoric, những chất có tính ăn mòn cao.

Trong lĩnh vực dầu khí, Inox 316H được ứng dụng trong các giàn khoan ngoài khơi và trên bờ, cũng như các nhà máy lọc dầu. Vật liệu này đặc biệt quan trọng trong việc sản xuất các van, bơm, và ống dẫn phải chịu áp suất và nhiệt độ cao, đồng thời tiếp xúc với môi trường biển khắc nghiệt. Khả năng chống ăn mòn clorua của inox 316H giúp kéo dài tuổi thọ của các thiết bị này, giảm thiểu chi phí bảo trì và thay thế.

Trong ngành năng lượng, đặc biệt là năng lượng tái tạo và điện hạt nhân, inox 316H được sử dụng trong các bộ trao đổi nhiệt, lò hơi, và hệ thống xử lý nước. Khả năng chịu nhiệt độ cao và áp suất lớn của vật liệu này là yếu tố then chốt trong việc đảm bảo hiệu suất và độ tin cậy của các nhà máy điện. Ví dụ, trong các nhà máy điện hạt nhân, inox 316H được sử dụng trong các lò phản ứng và hệ thống làm mát để đảm bảo an toàn và hiệu quả hoạt động.

Mối hàn và các kỹ thuật kết nối đóng vai trò then chốt trong việc đảm bảo tính toàn vẹn của cấu trúc khi sử dụng inox 316H. Việc lựa chọn phương pháp hàn phù hợp, tuân thủ quy trình kỹ thuật nghiêm ngặt và kiểm tra chất lượng mối hàn cẩn thận là yếu tố then chốt để khai thác tối đa ưu điểm của vật liệu này, đặc biệt trong các ứng dụng chịu áp lực và nhiệt độ cao. Để đạt được kết quả tốt nhất, cần xem xét kỹ lưỡng các yếu tố như loại vật liệu hàn, kỹ thuật hàn, và quy trình kiểm tra chất lượng sau hàn.

Việc lựa chọn kỹ thuật hàn phù hợp cho inox 316H phụ thuộc vào nhiều yếu tố, bao gồm độ dày của vật liệu, yêu cầu về độ bền mối hàn, và điều kiện làm việc. Các phương pháp hàn phổ biến bao gồm hàn TIG (GTAW), hàn MIG (GMAW), và hàn que (SMAW), mỗi phương pháp đều có ưu và nhược điểm riêng. Hàn TIG thường được ưu tiên cho các ứng dụng đòi hỏi chất lượng mối hàn cao và độ chính xác, trong khi hàn MIG phù hợp cho các công việc có năng suất cao. Hàn que là phương pháp linh hoạt và kinh tế, nhưng có thể khó kiểm soát chất lượng mối hàn hơn.

Bên cạnh việc lựa chọn phương pháp hàn, việc sử dụng vật liệu hàn tương thích cũng rất quan trọng. Vật liệu hàn phải có thành phần hóa học tương đương hoặc gần tương đương với inox 316H để đảm bảo tính chất cơ học và khả năng chống ăn mòn của mối hàn. Ngoài ra, cần chú ý đến việc làm sạch bề mặt vật liệu trước khi hàn, sử dụng khí bảo vệ phù hợp, và kiểm soát nhiệt độ trong quá trình hàn để tránh các khuyết tật như nứt, rỗ khí, hoặc biến dạng.

Cuối cùng, việc kiểm tra chất lượng mối hàn sau khi hoàn thành là bước không thể thiếu để đảm bảo tính toàn vẹn của cấu trúc. Các phương pháp kiểm tra phổ biến bao gồm kiểm tra bằng mắt thường, kiểm tra bằng chất lỏng thẩm thấu, kiểm tra bằng siêu âm, và kiểm tra bằng chụp X-quang. Việc phát hiện và sửa chữa kịp thời các khuyết tật sẽ giúp đảm bảo an toàn và tuổi thọ của công trình.